物联网控制器在仓储机器人集群中的路径规划

2025-04-25

在电商物流日均处理包裹量突破10亿件的今天,仓储机器人集群的路径规划效率已成为制约行业发展的核心瓶颈。传统人工调度模式下的拣货效率仅为40-60件/小时,而引入物联网控制器后,这一数字可跃升至300-500件/小时。这背后,是物联网控制器通过构建“感知-决策-执行”的智能闭环,正在重新定义仓储物流的作业逻辑。

一、物联网控制器:仓储机器人的“智慧大脑”

1. 多模态感知融合:构建仓储环境数字孪生

以某智能仓储中心为例,其部署的物联网控制器通过集成激光雷达、RFID读写器、UWB定位基站等设备,实现厘米级定位精度。激光雷达实时扫描货架、托盘、操作人员的三维坐标,RFID系统每秒读取2000+个电子标签数据,UWB基站将机器人定位误差控制在±5cm内。这些数据在控制器中融合,生成动态更新的仓储数字孪生模型,为路径规划提供实时决策依据。

2. 分布式边缘计算:0.1秒级响应能力

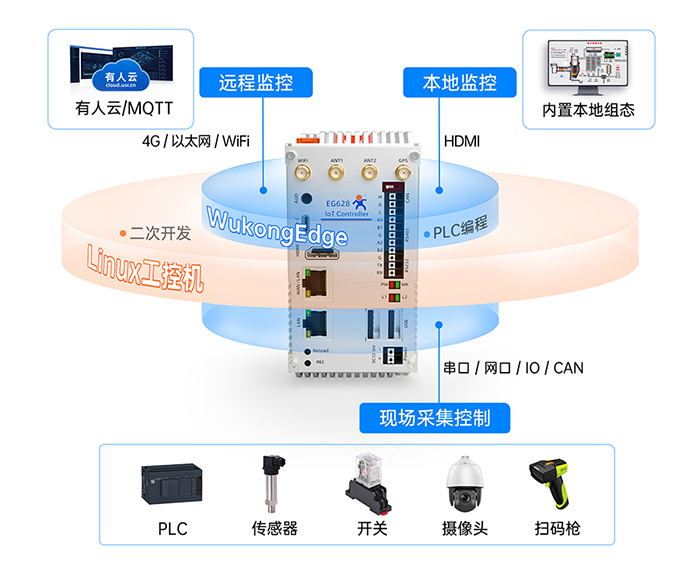

在动态仓储环境中,突发障碍物(如掉落的包裹、临时增设的货架)需在毫秒级响应。物联网控制器采用边缘计算架构,将路径规划算法下沉至本地:

- 动态避障:基于改进A算法,结合D Lite动态重规划技术,当探测到障碍物时,控制器可在0.1秒内重新计算路径,避免机器人集群拥堵。

- 任务优先级调度:通过强化学习模型,控制器根据订单时效性、机器人负载、路径拥堵度等多维度数据,动态调整任务分配策略,使紧急订单优先处理率提升至95%。

3. 5G+TSN确定性网络:集群协同的神经网络

在百台机器人协同作业场景中,物联网控制器通过5G+TSN(时间敏感网络)实现亚微秒级时延同步:

- 时间敏感通信:将机器人运动指令、传感器数据、任务更新包按优先级分配时隙,确保关键指令0丢包传输。

- 数字孪生同步:所有机器人的位置、状态、路径数据实时映射至云端数字孪生平台,实现“所见即所得”的可视化管控。

二、路径规划四大核心技术突破

1. 多目标优化算法:从“最短路径”到“全局最优”

传统A*算法仅考虑路径长度,而现代仓储场景需平衡能耗、时间、冲突风险等多目标。某物流中心采用的物联网控制器集成以下算法:

- 多启发式蚁群算法:将路径长度、能耗、拥堵风险作为信息素更新因子,使机器人集群总能耗降低22%,路径冲突率下降67%。

- 滚动时域优化:将全局路径拆解为5米级子路径段,每200ms重新评估最优子路径,动态适应仓储环境变化。

2. 冲突预测与消解:集群协同的“交通规则”

在机器人密度达50台/千平米的场景中,物联网控制器通过以下机制避免碰撞:

- 虚拟力场模型:为每个机器人设定排斥力场,当两机器人距离小于安全阈值时,控制器自动生成避让路径。

- 动态优先级分配:根据任务紧急度、机器人电量、历史任务完成率等参数,动态分配通行权,使高优先级任务执行效率提升40%。

3. 动态负载均衡:让每台机器人“满负荷”运转

通过物联网控制器实现:

- 任务热力图分析:实时统计各区域订单密度,动态调整机器人分布。例如,在促销期间,将60%机器人调度至爆款商品存储区。

- 异构机器人协同:针对大件商品调度AGV,小件商品调度AMR,控制器统一分配任务,使整体作业效率提升35%。

4. 能耗最优路径:让每度电创造更大价值

物联网控制器通过以下策略降低能耗:

- 动态速度规划:基于贝塞尔曲线生成平滑路径,结合电机效率曲线,使机器人匀速运行占比从40%提升至75%。

- 充电智能调度:预测机器人电量消耗曲线,在低峰期自动调度至充电桩,避免因充电导致的任务中断。

三、商业价值:从降本增效到模式创新

1. 显性收益:ROI周期缩短至12个月

- 人力成本:某3PL企业部署物联网控制器后,拣货人员减少70%,单票物流成本降低0.32元。

- 空间利用率:通过高密度存储与动态路径规划,仓储面积利用率从65%提升至92%,相当于扩容42%的仓储空间。

- 设备寿命:冲突碰撞减少80%,机器人关键部件(如驱动轮、激光雷达)更换周期延长50%。

2. 隐性价值:数据资产驱动业务增长

- 客户体验升级:通过物联网控制器实时追踪订单位置,实现“分钟级”时效承诺,客户投诉率下降65%。

- 供应链金融:基于机器人作业数据生成可信仓单,某企业通过仓单质押融资规模扩大3倍,融资成本降低2个百分点。

- 碳足迹管理:通过能耗最优路径规划,单票碳排放降低18%,助力企业通过ESG认证。

3. 模式创新:从“卖设备”到“卖服务”

物联网控制器推动仓储物流向“机器人即服务”(RaaS)转型:

- 按需付费:客户根据业务波动弹性调整机器人数量,某鞋服企业旺季机器人数量增加3倍,淡季减少60%,综合成本降低40%。

- 订阅制服务:设备厂商通过物联网控制器远程监控设备状态,提供预测性维护、算法升级等增值服务,售后收入占比从15%提升至38%。

四、技术选型与落地策略

1. 如何选择物联网控制器

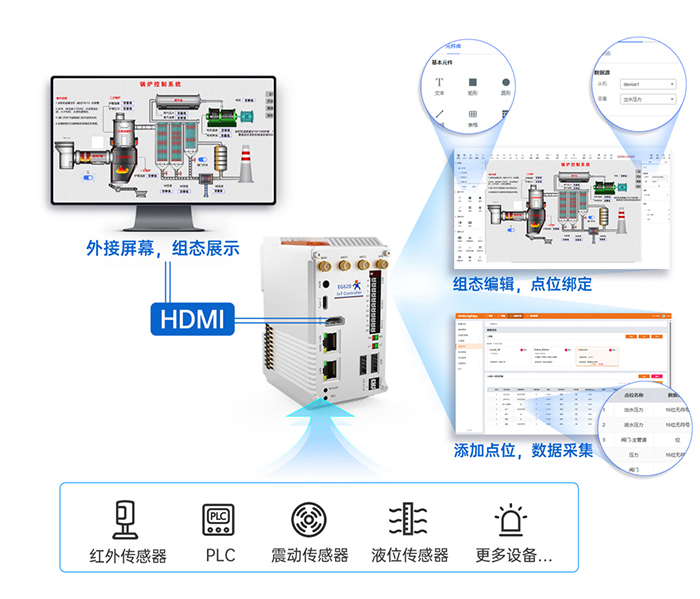

- 算力适配:选择具备四核ARM Cortex-A72以上处理器、支持OpenCL加速的控制器,满足多传感器融合与AI推理需求。

- 接口扩展性:至少支持8路千兆以太网、4路CAN总线、2路PCIe扩展,兼容激光雷达、机械臂、输送线等多种设备。

- 工业级认证:通过IP67防护、EMC Class B、-30℃~70℃宽温等认证,适应仓储复杂环境。

- 生态兼容性:支持ROS 2、MQTT、OPC UA等主流协议,无缝对接WMS、TMS系统。

2. 落地四步走策略

- 试点验证:选择1个库区部署10台机器人,验证路径规划、冲突消解、任务调度等核心功能,3个月内完成ROI测算。

- 规模复制:基于试点经验,制定机器人集群接入标准,6个月内完成全仓改造。

- 数据中台建设:将机器人作业数据接入BI系统,生成库存热力图、订单时效分析等数据产品。

- 商业闭环:与保险公司合作推出“机器人作业险”,与金融机构合作开发“仓单质押贷”,拓展盈利模式。

五、未来展望:从“集群调度”到“自主进化”

随着大模型与具身智能的融合,物联网控制器将推动仓储机器人向更高阶进化:

- 自学习路径规划:基于Transformer架构,机器人可从历史作业数据中自动生成最优路径策略,减少人工调参需求。

- 多机器人协作:通过群体智能算法,实现机器人间的任务分解、资源分配、故障接力,使集群作业效率提升50%以上。

- 人机协同作业:物联网控制器可实时感知操作人员位置与动作意图,动态调整机器人路径,实现“人找货”到“货找人”的变革。

例如,某头部物流企业正在试点“AI仓储调度官”,通过物联网控制器+大模型技术,将仓储作业效率提升至人工的8倍,单仓日处理订单量突破100万单。

物联网控制器不仅是仓储机器人集群的技术中枢,更是物流行业商业模式的颠覆者。从多模态感知融合到多目标优化算法,从动态负载均衡到能耗最优路径,其背后隐藏的商业价值正等待更多创新者挖掘。对于工业物联网从业者而言,掌握这一技术意味着打开万亿级市场的钥匙——而这场由物联网控制器驱动的仓储革命,才刚刚开始。

-20250623144457.png)